Літ е йное произв про дство, одна з галузей промисловості, продукцією якої є виливки , Одержувані в ливарних формах при заповненні їх рідким сплавом. Річний обсяг виробництва виливків в світі перевищує 80 млн. Т, з яких близько 25% припадає на СРСР (1972). Методами литва виготовляється в середньому близько 40% (по масі) заготовок деталей машин, а в деяких галузях машинобудування, наприклад у верстатобудуванні, частка литих виробів складає 80%. З усіх вироблених литих заготовок машинобудування споживає приблизно 70%, металургійна промисловість - 20%, виробництво санітарно-технічного обладнання - 10%. Литі деталі використовують в металообробних верстатах, двигунах внутрішнього згоряння, компресорах, насосах, електродвигунах, парових і гідравлічних турбінах, прокатних станах, с.-г. машинах, автомобілях, тракторах, локомотивах, вагонах. Значний обсяг литих виробів, особливо з кольорових сплавів, споживають авіація, оборонна промисловість, приладобудування. Л. п. Поставляє також водопровідні і каналізаційні труби, ванни, радіатори, опалювальні котли, пічну арматуру і ін. Широке застосування виливків пояснюється тим, що їх форму легше наблизити до конфігурації готових виробів, ніж форму заготовок, вироблених ін. Способами, наприклад ковкою . Литтям можна отримати заготовки різної складності з невеликими припусками, що зменшує витрату металу, скорочує витрати на механічну обробку і, в кінцевому рахунку, знижує собівартість виробів. Литтям можуть бути виготовлені вироби практично будь-якої маси - від декількох г до сотень т, зі стінками товщиною від десятих часток мм до декількох м. Основні сплави, з яких виготовляють виливки: сірий, ковкий і легований чавун (до 75% всіх виливків по масі) , вуглецеві і леговані стали (понад 20%) і кольорові метали (мідні, алюмінієві, цинкові і магнієві). Область застосування литих деталей безперервно розширюється.

Історична довідка. Виробництво литих виробів відомо з глибокої давнини (2-1-е тисячоліття до н. Е.): В Китаї, Індії, Вавилоні, Єгипті, Греції, Римі відливали предмети озброєння, релігійного культу, мистецтва, домашнього вжитку. У 13-14 вв. Візантія, Венеція, Генуя, Флоренція славилися своїми литими виробами. У російській державі в 14-15 вв. відливалися бронзові і чавунні гармати, ядра і дзвони (на Уралі). У 1479 побудована в Москві «гарматна хата» - перший ливарний завод. У царювання Івана IV створені ливарні заводи в Тулі, Кашире і ін. Містах. У 1586 А. Чохов відлив «Цар-пушку» (Близько 40 т). За Петра I виготовлення відливок збільшилася, були створені ливарні заводи на Уралі, Півдні і Півночі держави. У 17 ст. чавунні виливки експортувалися за кордон. У Росії створені чудові зразки ливарного мистецтва: в 1735 "Цар дзвін" (понад 200 т) І. Ф. та М. І. Маторіну, в 1782 пам'ятник Петру I "Мідний вершник" (22 т) Е. Фальконе , В 1816 пам'ятник К. Мініну і Д. М. Пожарському В. П. Єкімовим, в 1850 скульптурні групи Анічкова моста в Петербурзі П. К. Клодтом і ін. Одна з найбільших виливків в світі - шабот (нижня частина, яка сприймає удар) парового молота (650 т) виготовлена в 1873 на Пермському заводі. Відомо майстерність ливарників старих російських заводів - Каслінского, Путилівського, Сормовского, Коломенського і ін.

Перші спроби наукового обгрунтування деяких процесів литва зробили в своїх роботах Р. Реомюр , М. В. Ломоносов і ін. вчені. Однак до 19 в. при лиття використовували раніше накопичений багатовіковий досвід майстрів. Лише на початку 19 ст. були закладені теоретичні основи ливарної технології, були застосовані наукові методи у вирішенні конкретних виробничих завдань. Праці Д. Бернуллі , Л. Ейлера , М. В. Ломоносова послужили міцною базою для розробки і вдосконалення ливарної технології. У роботах російських учених П. П. Аносова , Н. В. Калакуцкого і А. С. Лаврова були вперше науково пояснені процеси кристалізації , виникнення ликвации і внутрішньої напруги в виливок, намічені шляхи до підвищення якості виливків. У 1868 Д. К. Чернов відкрив критичні точки металів. Його праці продовжили А. А. Байков , А. М. Бочвар , В. Е. Грум-Гржимайло , Пізніше Н. С. Курнаков та ін. російські вчені. Велике значення для розвитку Л. п. Мали роботи Д. І. Менделєєва .

У роки Радянської влади Л. п. Розвивалося прискореними темпами: в 1922 вперше налагоджено виробництво виливків з алюмінієвих сплавів, в 1929 - з магнієвих; з 1926 проводилася реконструкція існуючих ливарних цехів і будівництво нових. Будувалися і вводилися в експлуатацію ливарні цехи з високим ступенем механізації, з випуском виливків до 100 тис. Т і більше на рік. Одночасно з переозброєнням і механізацією Л. п. В СРСР проводилося впровадження нової техніки, створювалися основи теорії робочих процесів і методи розрахунків ливарного устаткування. У 20-і рр. почала формуватися радянська наукова школа, засновниками якої є Н. П. Аксьонов, Н. Н. Рубцов, Л. І. Фанталов, Ю. А. Нехендзі і ін.

Технологія ливарного виробництва. Процес Л. п. Різноманітний і поділяється: за способом заповнення форм - на звичайне литво, лиття відцентрове , лиття під тиском ; за способом виготовлення ливарних форм - на литво в разові форми (службовці лише для отримання однієї виливки), литво в багато разів використовувані керамічні або глиняно-піщані форми, називається полупостояннимі (такі форми з ремонтом витримують до 150 заливок), і литво в багато разів використовувані, так звані постійні металеві форми, наприклад кокілі, які витримують до декількох тис. заливок (див. Лиття в кокіль ). При виробництві заготовок литтям використовують разові піщані, оболонкові самотвердеющие форми. Разові форми виготовляють за допомогою модельного комплекту і опоки (Рис. 1). Модельний комплект складається з власне ливарної моделі , Призначеної для отримання в ливарній формі порожнини майбутнього виливка, і стрижневого ящика для отримання ливарних стрижнів, що оформляють внутрішні або складні зовнішні частини виливків. Моделі зміцнюють на модельних плитах, на яких встановлюють опоки, що заповнюються формувальної сумішшю. Заформованими нижню опоку знімають з модельної плити, перевертають на 180 ° і в порожнину форми вставляють стрижень. Потім збирають (спаривают) верхню і нижню опоки, скріплюють їх і заливають рідкий сплав. Після затвердіння і охолодження виливок разом з літніковой системою витягають (вибивають) з опоки, відокремлюють литниковую систему і очищають відливання - виходить лита заготівка.

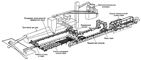

Найбільш поширене в промисловості виробництво виливків в разових піщаних формах. Цей спосіб застосовується для виготовлення з різних сплавів заготовок будь-яких розмірів і конфігурації. Технологічний процес лиття в піщані форми (рис. 2) складається з ряду послідовних операцій: підготовка матеріалів, приготування формувальних і стрижневих сумішей, виготовлення форм і стрижнів, простановка стрижнів і збірка форм, плавка металу і заливка його у форми, охолодження металу і вибивка готової виливки, очищення виливка, термообробка і оздоблення.

Матеріали, що застосовуються для виготовлення разових ливарних форм і стрижнів, діляться на вихідні формувальні матеріали і формувальні суміші; їх маса дорівнює в середньому 5-6 т на 1 т придатних виливків на рік. При виготовленні формувальної суміші використовують відпрацьовану формувальну суміш, вибиту з опок, свіжі піщано-глинисті або бентонітові матеріали, добавки, що поліпшують властивості суміші, і воду. В стрижневу суміш зазвичай входять кварцовий пісок, сполучні матеріали (масло, смола і ін.) і добавки. Приготування суміші виробляють в певній послідовності на сумішоприготувальних обладнанні ; ситах, сушилах, дробарках, млинах, магнітних сепараторах, змішувачах і т. п.

Форми і стрижні виготовляють на спеціальному формувальному обладнанні і верстатах. Насипана в опоки суміш ущільнюється струшуванням, пресуванням або спільно тим і ін. Способом. Великі форми заповнюють за допомогою пескомётов , Рідше для виготовлення форм використовують піскодувні і пескострельние машини. Форми в опоках, заформованние в стрижневих ящиках стрижні піддаються тепловій сушці або хімічному твердненню, наприклад при лиття в самотвердеющие форми . Теплову сушку здійснюють в ливарних сушилах, а сушку стрижнів виробляють також в нагрітому стержневом ящику. Збірка форм складається з наступних операцій: установка стрижнів, з'єднання половин форм, закріплення форм скобами або вантажами, що встановлюються на верхню форму і запобігають їх розкриття при заливці сплавом. Іноді на форму встановлюють литниковую чашу, виготовлену з стрижневий або формувальної суміші.

Плавлять метал в залежності від виду сплаву в печах різного типу і продуктивності (див. плавильне обладнання ). Найбільш часто ливарний чавун виплавляють в вагранках , Застосовують також електричні плавильні печі (тиглі, електродуги, індукційні, канального типу та ін.). Отримання деяких сплавів з чорних металів, наприклад білого чавуну, ведуть послідовно в двох печах, наприклад у вагранці і електропечі (т. Н. Дуплекс-процес). заливку форм сплавом здійснюють із заливальних ковшів, в які періодично поступає сплав з плавильного агрегату. Затверділі виливки зазвичай вибивають на вібраційних гратах або коромислах. При цьому суміш прокидається через решітку і надходить в смесепріготовітельноє відділення на переробку, а відливання - в очисне відділення. При очищенні виливків з них видаляють пригоріла суміш, відбивають (відрізають) елементи ливникової системи і зачищають затоки сплаву і залишки літників. Ці операції проводять в галтувальних барабанах, дробильноструменевих і дробемётних установках. Крупні відливання очищають гідравлічним способом в спеціальних камерах. Обрубка і зачистку виливки здійснюють пневматичними зубилами і абразивним інструментом. Виливки з кольорових металів обробляють на металорізальних верстатах.

Для отримання необхідних механічних властивостей більшість виливків зі сталі, ковкого чавуну, кольорових сплавів піддають термічній обробці . Після контролю якості литва і виправлення дефектів відливання забарвлюють і передають на склад готової продукції.

Механізація і автоматизація ливарного виробництва. Більшість технологічних операцій в Л. п. Дуже трудомістким, протікає при високій температурі з виділенням газів і кварцесодержащей пилу. Для зменшення трудомісткості і створення нормальних санітарно-гігієнічних умов праці в ливарних цехах застосовують різні засоби механізації та автоматизації технологічних процесів і транспортних операцій. Впровадження механізації в Л. п. Відноситься до середини 20 ст. Тоді для приготування формувальних матеріалів почали використовувати бігуни, сита, розпушувачі, а для очищення виливків - піскоструминні апарати. Були створені найпростіші формувальні машини з ручною набиванням форм, пізніше стали застосовувати гідравлічні преси. У 20-х рр. з'явилися і швидко поширилися пневматичні встряхивающие формувальні машини. На кожній технологічній операції прагнули замінити ручну працю машинним: удосконалювалися устаткування для виготовлення форм і стрижнів, пристрої для вибивання та очищення виливків, механізувати транспортування матеріалів і готових виливків, були впроваджені конвеєри, розроблені методи потокового виробництва. Подальше зростання механізації Л. п. Виражається в створенні нових удосконалених машин, ливарних автоматів і автоматичних ливарних ліній, в організації комплексно-автоматизованих ділянок і цехів. Найбільш трудомісткі операції при виробництві виливків - формування, виготовлення стрижнів і очищення готових виливків. На цих ділянках ливарних цехів найбільшою мірою механізовані і частково автоматизовані технологічні операції. Особливо ефективно використання в Л. п. Комплексної механізації і автоматизації. Перспективними є автоматичні лінії формовки, збирання і заливки форм сплавом з охолодженням виливків і їх вибиванням. Наприклад, на лінії системи Бюрер - Фішер (Швейцарія) (рис. 3) виготовлення форм, заливка їх сплавом і вибивка виливків з форм автоматизовані. Успішно працює установка для автоматичної заливки форм сплавом на безперервно рухомому конвеєрі (рис. 4). Маса рідкого сплаву для заповнення форм контролюється електронним апаратом, що враховує металоємність певної форми. Установка забезпечена автоматичною сумішоприготувальних системою, контроль якості формувальної суміші і регулювання смесеприготовления здійснюються автоматичним пристроєм (системи «Молдабіліті-контролер», Швейцарія).

Для фінішних операцій (очищення і зачистки виливків) застосовують прохідні барабани безперервної дії з дробемётнимі апаратами. Крупні відливання очищають в камерах безперервної дії, уздовж яких виливки пересуваються на замкнутому транспортері. Створені автоматичні очисні камери для виливків, що мають складні порожнини. Наприклад, фірмою «Омко-Нангборн» (США - Японія) розроблена камера типу «Робот». Кожна така камера являє собою незалежний механізм для транспортування відливок, який працює автоматично, виконуючи команди, що надходять від так званих модулів управління, розставлених на монорельсової транспортної системи. У зоні очищення по заздалегідь заданій програмі з оптимальною швидкістю обертається підвіска, на яку автоматично навішується відливання. Двері камери відкриваються і закриваються автоматично.

При масовому виробництві попередня (чорнова) зачистка виливків (обдирання) здійснюється в ливарних цехах. Під час цієї операції також готуються бази для механічної обробки виливків на автоматичних лініях в механічних цехах. Заключні операції можуть проводитися і на автоматичних лініях. На рис. 5 показана автоматична лінія японської фірми «Норітаке» для зачистки блоків циліндрів автомобіля. Така лінія дозволяє обробити 120 блоків за 1 ч.

Можливості механізації і автоматизації Л. п. Особливо зросли після розробки принципово нових технологічних процесів лиття, наприклад виготовлення оболонкових форм, або Кронінг-процес (40-і рр., ФРН), виготовлення стрижнів затвердінням в холодних стрижневих ящиках (50-і рр. , Великобританія), виготовлення стрижнів із затвердінням їх в гарячих стрижневих ящиках (60-і рр., Франція). Ще в 40-і рр. в промисловості почали застосовувати метод виготовлення відливок високої точності по виплавлюваних моделях. За відносно короткий термін всі технологічні операції процесу були механізовані. В СРСР створено комплексно-автоматизоване виробництво литва по моделях, що виплавляються з випуском 2500 т дрібних виливків на рік (рис. 6).

Літ .: Нехендзі Ю. А., Лиття сталi, М., 1948; Гиршович Н. Г., Чавунне лиття, Л. - М., 1949; Фанталов Л. І., Основи проектування ливарних цехів, М., 1953; Рубцов Н. Н., Спеціальні види лиття, М., 1955; його ж, Історія ливарного виробництва в СРСР, 2 видавництва., ч. 1, М., 1962; Аксьонов П. Н., Технологія ливарного виробництва, М., 1957; його ж, Устаткування ливарних цехів, М., 1968.

Д. П. Іванов, В. Н. Іванов.

Мал. 6. Комплексно-автоматизований цех лиття по виплавлюваних моделях з річним випуском 2500 т виливків у рік.

Мал. 3. Автоматична лінія системи Бюрер - Фішер (Швейцарія) для виготовлення форм, заливки їх сплавом і вибивання готових виливків.

Мал. 1. Основні елементи ливарного оснащення при отриманні виливки в разової формі: а і б - модельний комплект верхньої і нижньої напівформи з опокой; в і г - верхня і нижня заформованние опоки; д - формування стрижневого ящика; е - ливарна форма, підготовлена до заливки; 1 - направляючий штир; 2 - підмодельні плита; 3 - стіл формувальної машини; 4 - стрижневий знак; 5 - модель; 6 - головка пескострельной машини; 7 - стрижневий ящик; 8 - стрижень.

Мал. 2. Основи операції технологічного процесу отримання виливки в піщаній формі.

Мал. 4. Установка для автоматичної заливки форм на конвеєрі заводу Г. Фішер (Швейцарія).

Мал. 5. Автоматична лінія зачистки блоку циліндрів з шліфувальними агрегатами (фірма «Норітаке», Японія).