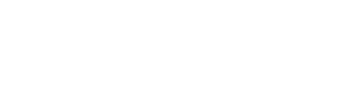

Малюнок 1 -

Вакуум-формувальна машина

об'єкт автоматизації

Об'єкт автоматизації - вакуум-формувальна машина (рисунок 1) компанії «Лекс-Сервіс», м Рязань. Основним напрямком діяльності «Лекс-Сервіс» є формування виробів із пластику.

Технологія вакуумної термоформовки знайшла широке застосування в різних галузях: автомобілебудуванні, виробництві упаковки, біотуалетів, елементів архітектурного декору, рекламному виробництві і т.д. Для формування використовуються листові термопластичні полімери: ударостійкий (непрозорий і світлорозсіювальний) полістирол (УПС та СПС), акрілонітрілбутадіенстірольний каучук (АБС) і його різноманітні модифікації.

Принцип роботи ВФ-агрегатів полягає у тому, що розігріта заготівля поміщається у вакуумну камеру і далі рівномірно розігрівається (машина оснащена зонними регуляторами нагрівання). У камері знаходиться форма певних параметрів. Дедалі більше при відкачці повітря атмосферний тиск деформує розігріту заготовку, і вона приймає потрібну форму.

цілі впровадження

- Забезпечення автоматичного режиму роботи, що дозволяє всі процедури циклу формування виробу крім укладання заготовки на ложемент і знімання готового виробу доручити машині

- Підвищення ефективності та зниження трудомісткості роботи обслуговуючого персоналу

- Реалізація регулювання потужності зонних нагрівачів на базі промислового контролера і твердотільних реле

- Підвищення оперативності роботи персоналу з обслуговування обладнання

- Забезпечення безпеки виробництва шляхом введення систем блокувань неприпустимих режимів роботи

- Зниження витрат на обслуговування і ремонт обладнання шляхом оптимізації режимів роботи, попередження та недопущення аварійних ситуацій

- Подання всьому технологічному інформації на екрані операторського АРМ

- Можливість подальшого розширення системи

- Можливість інтеграції з існуючими системами.

функції системи

- Автоматизація основних процесів алгоритму формування пластика

- Регулювання потужності зонних нагрівачів

- Виявлення, сигналізація і реєстрація відхилень параметрів від встановлених меж

- Безперервна діагностика каналів зв'язку, працездатності всіх систем і оперативна індикація виявлених несправностей з автоматичним занесенням в журнал подій

- Надання персоналу ретроспективної технологічної інформації (протоколу подій, трендів і т.п.) для аналізу режимів роботи і циклів формування

- Діагностика стану програмно-технічних засобів контролю

- Формування періодичних статистичних звітів у вигляді друкованих документів, графіків, таблиць, діаграм з можливістю виведення на принтер, вивантаження в Excel і відображення на екрані

- Архівування даних на жорсткий диск комп'ютера.

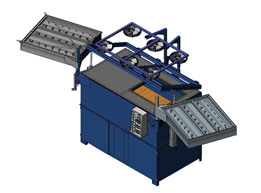

Рисунок 2 - Структурна схема

Архітектура і обладнання

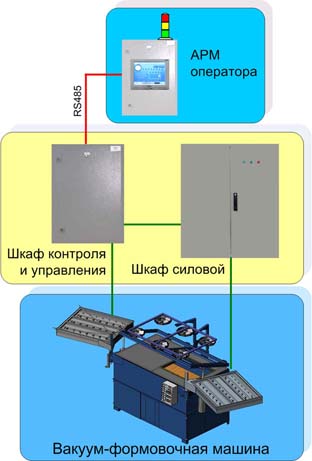

Малюнок 3 -

Шафа з панельним комп'ютером оператора

АСУ ТП побудована як трирівнева ієрархічна структура.

Верхній рівень являє собою автоматизоване робоче місце (АРМ) оператора (станція оператора / архівування-сервер з повним обсягом графічного проекту).

Середній рівень представлений сучасними, високонадійними мікропроцесорними контролерами. Зв'язок верхнього рівня з контролерну обладнанням проводиться за допомогою локальної обчислювальної мережі.

Нижній рівень системи представлений зонними нагрівачами, котушками пневморозподілювачів, вакуумметром, датчиками температури, пускателями, поруч кінцевих вимикачів.

компоненти

- Нижній рівень системи представлений зонними нагрівачами, котушками пневморозподілювачів, вакуумметром, датчиками температури, пускателями, поруч кінцевих вимикачів

- Модульна інтегрована SCADA КРУГ-2000 ®

- Автоматизоване робоче місце оператора (рисунок 3)

- Промисловий контролер з модулями вводу-виводу MDS, виробництва нашого партнера - НПФ «КонтрАвт», м Н.Новгород.

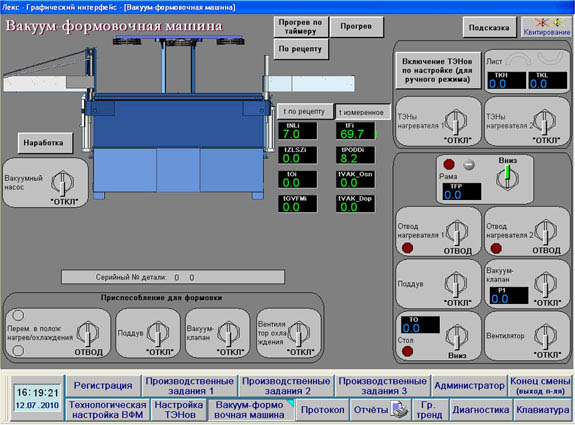

Малюнок 4 - Мнемосхема управління вакуум-формувальної машиною

Процес формування заготовки можна вести як в автоматичному режимі, так і в ручному з пульта управління.

В автоматичному режимі здійснюється підйом притискної рами, рух нагрівальної панелі для початку нагріву заготовки, відведення нагрівальної панелі після закінчення розігріву, подача повітря для видування купола, підйом столу, подача вакууму, включення і виключення охолодження.

При ручному управлінні процесом термоформования контролер запам'ятовує тривалість операцій. Оператор, оцінивши якість одержуваних формовок, може дати команду на повторення найбільш оптимального варіанту техпроцесу.

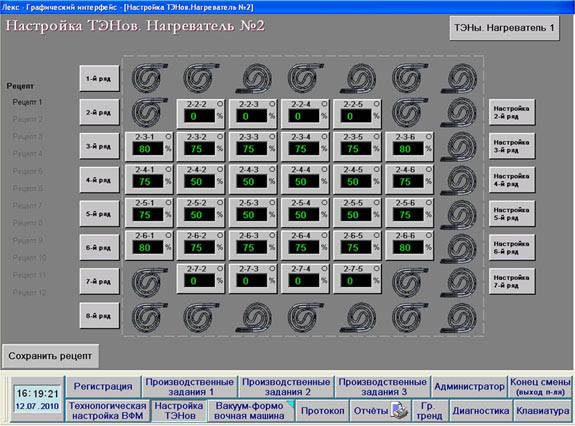

Малюнок 5 - Мнемосхема настройки тенів

результати

- Зниження виробничих витрат за рахунок оптимізації процесів формування, оперативного реагування експлуатаційного персоналу на аварійні і аварійні ситуації, зниження витрат на ремонт технологічного устаткування

- Економія від зниження споживання електроенергії за рахунок регулювання продуктивності зонних нагрівачів, зниження відсотка бракованих виробів

- Підвищення надійності системи в цілому за рахунок усунення «людського фактора», автоматичної діагностики системою всіх її елементів і своєчасного усунення можливих аварійних ситуацій.